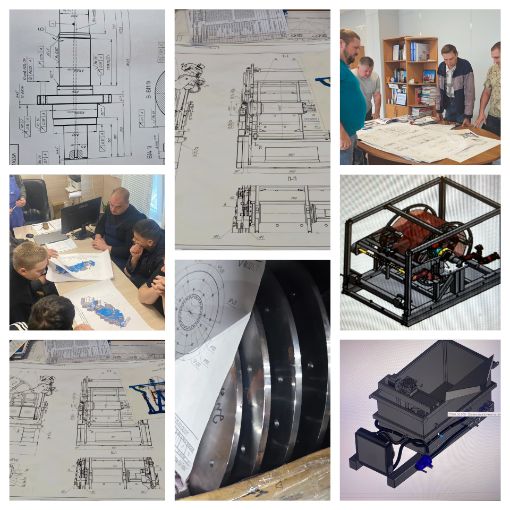

Конструкторское бюро

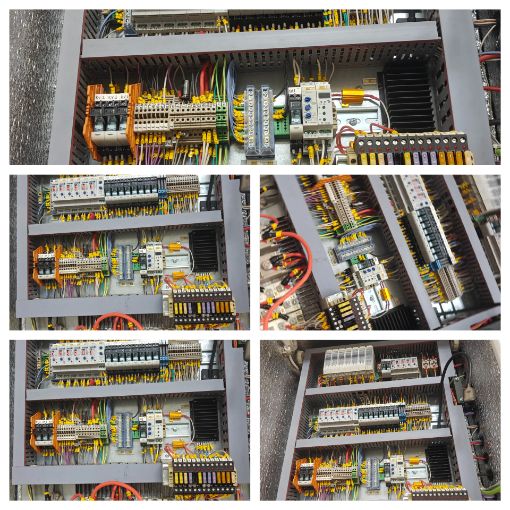

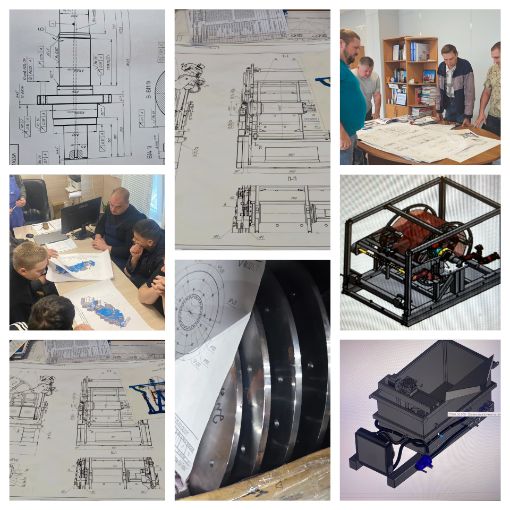

Категории конструкторских работ:

- Механика

- Гидравлика

- Пневматика

- Электрика

- Схемотехника

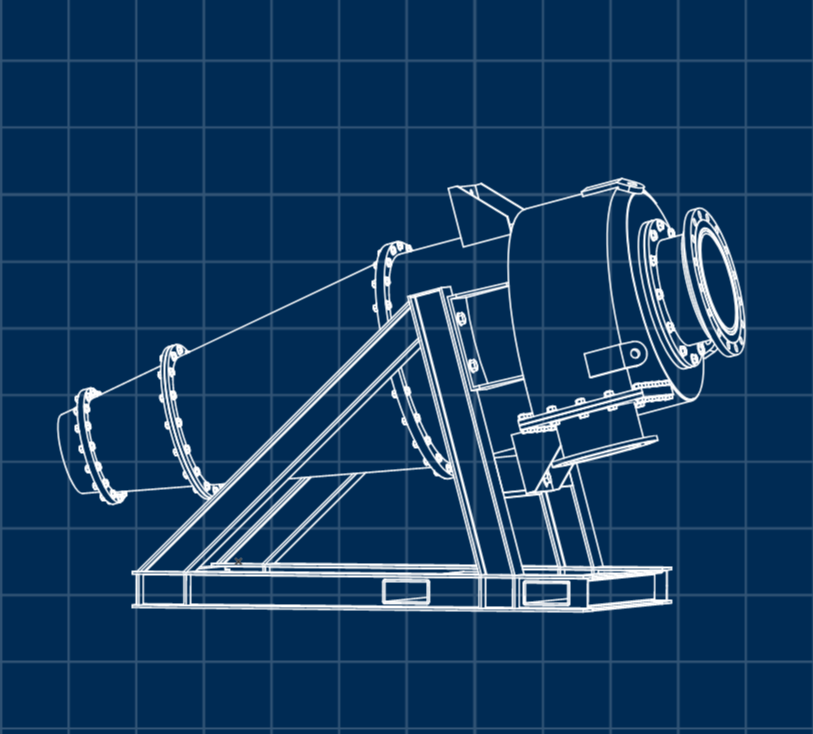

- 3D моделирование

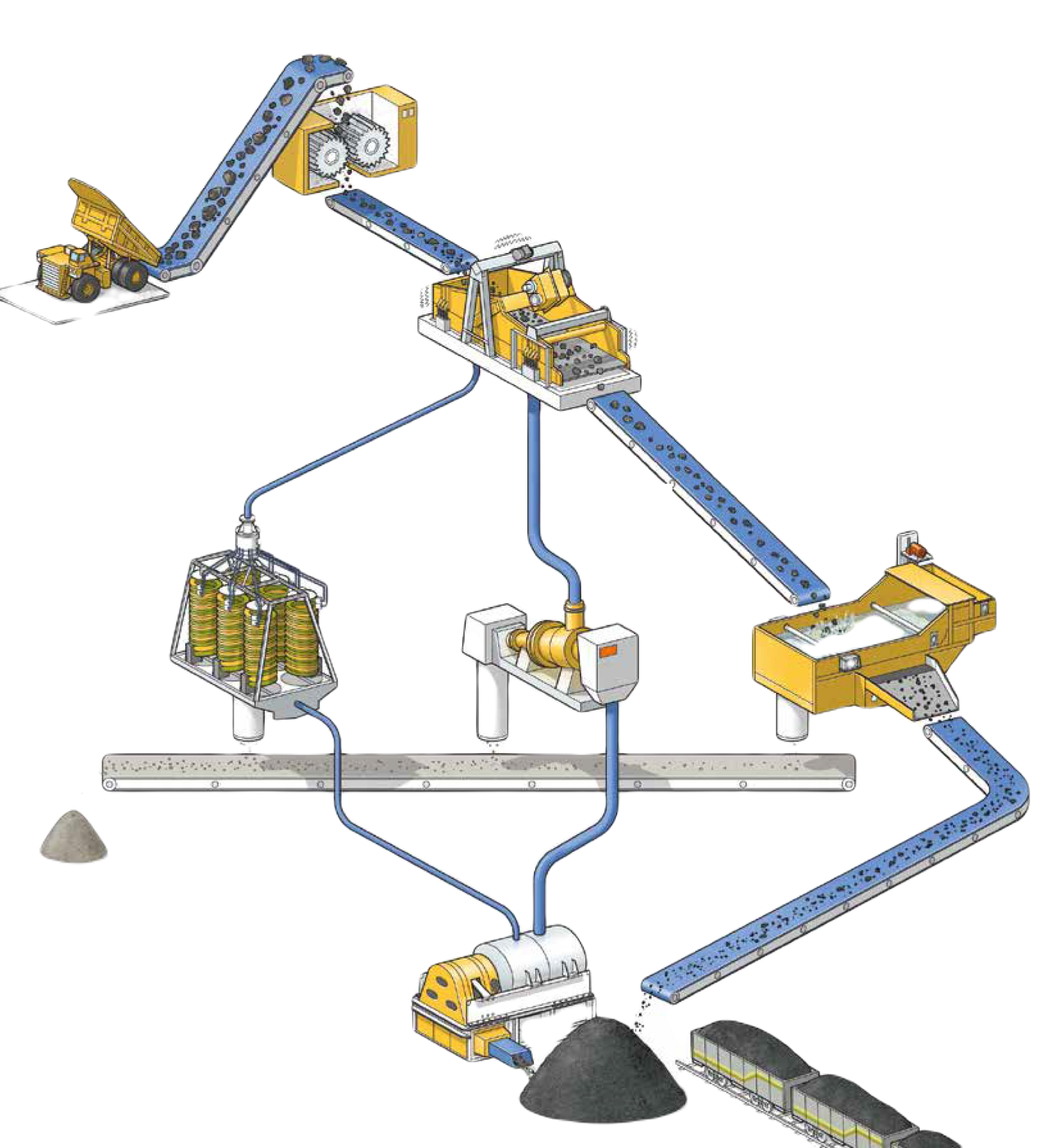

Надёжный партнёр в сфере технического обслуживания и ремонта промышленного оборудования

Уже 14 лет мы обеспечиваем высокотехнологичную диагностику, техническое обслуживание и ремонт оборудования для нефтегазовой, горнодобывающей и горно обогатительной отраслей.

Наши производственные площади в Воронеже площадью 7500 м² оснащены современным станочным парком, что позволяет выполнять полный цикл работ — от реверс-инжиниринга до капитального ремонта и модернизации узлов и агрегатов.

Мы специализируемся на ремонте и обслуживании:

«РГМ-Нефть-Газ-Сервис» — когда качество и надёжность имеют решающее значение.

Категории конструкторских работ: